【高精度ポリカーボネートレンズ切削加工について】

ポリカーボネート/PC という材料は高精度な切削加工をするのには不向きな材料です

ポリカーボネートは最新のF-35戦闘機の防弾ガラスや防刃チョッキに使用される程の衝撃強度と靭性です

逆に弾丸や刃物を防ぐ強靭さは切削加工にとっての難敵となります

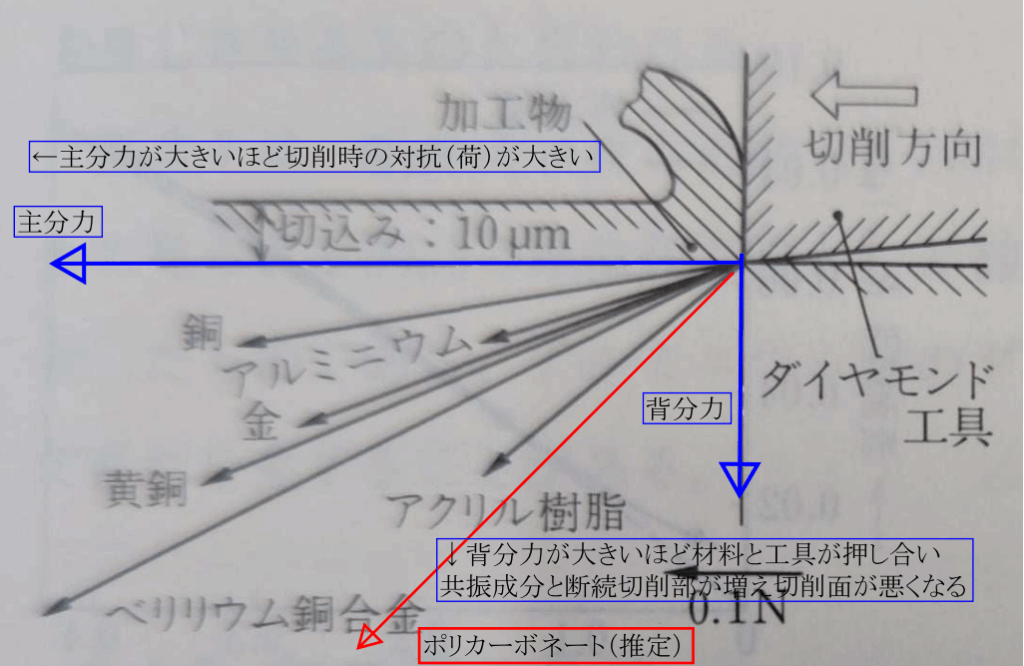

被削材としては主分力と背分力が強い材料で切削抵抗が大きいいわゆる難削材(※ページ下部に説明↓)ですが

当社ではポリカーボネートレンズを切削加工とポリッシングで高精度な鏡面に仕上げます

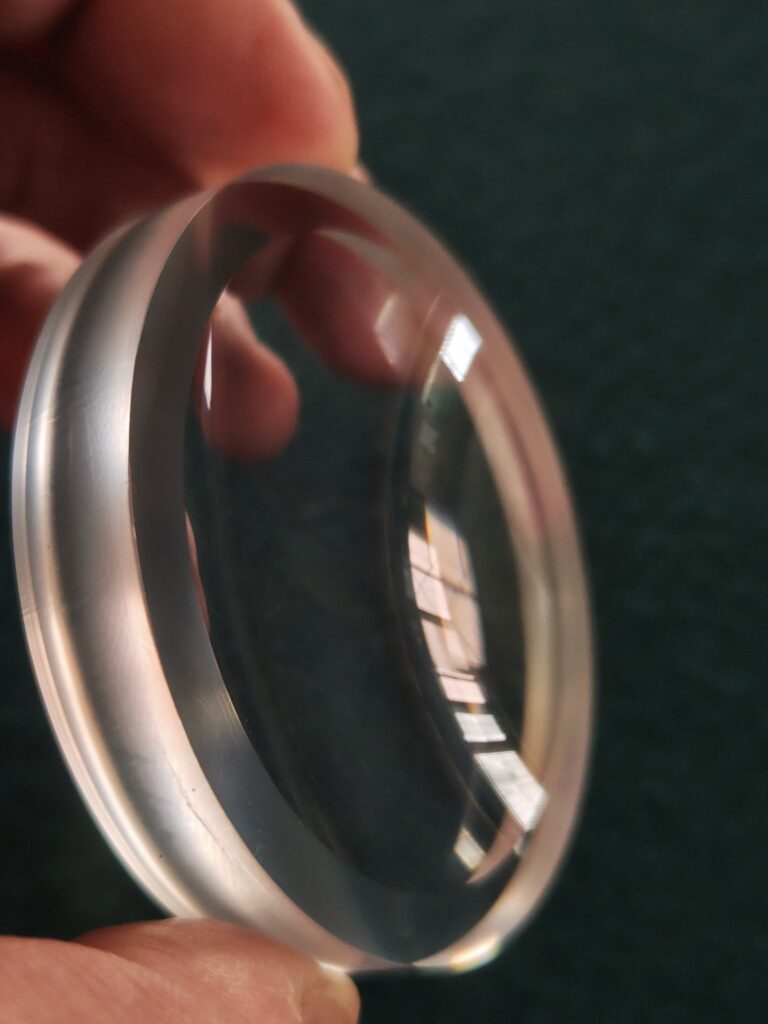

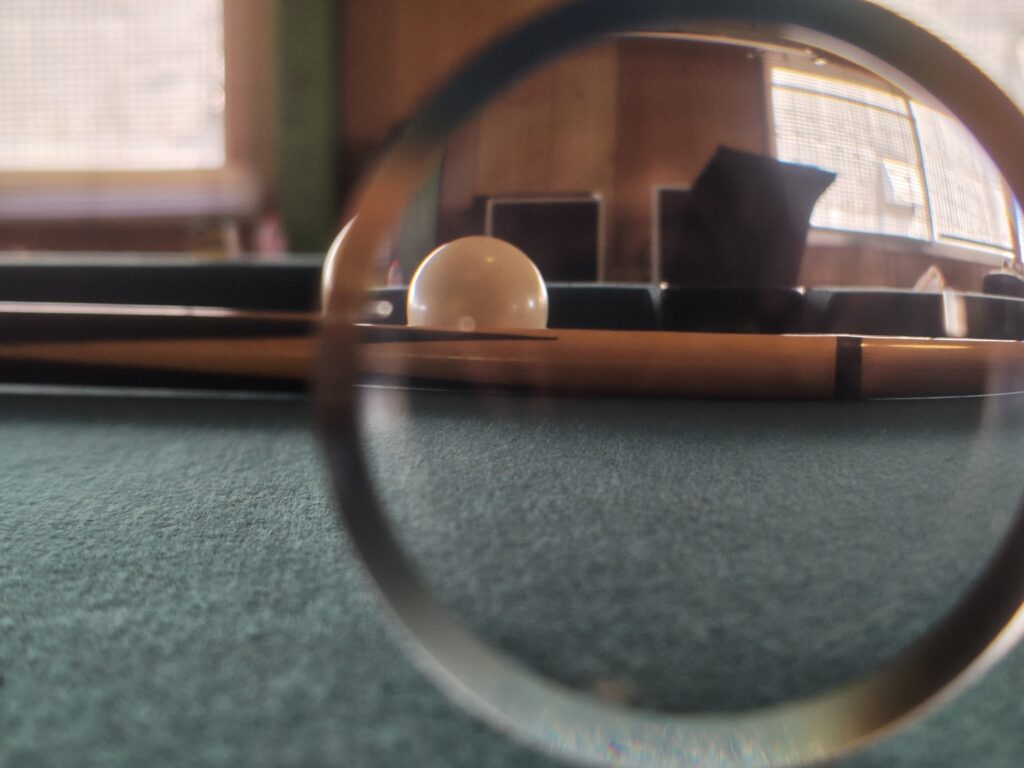

これは展示会用のサンプルとして製作したポリカーボネートレンズの試作品です。

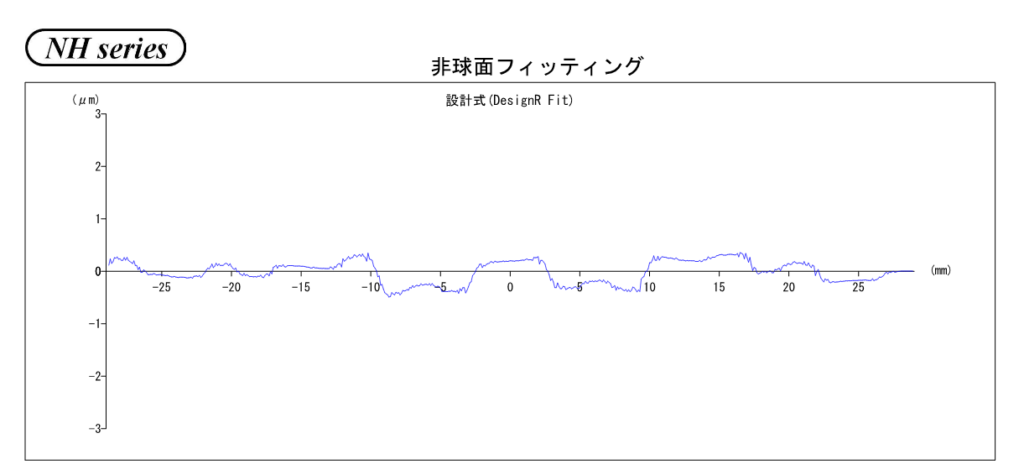

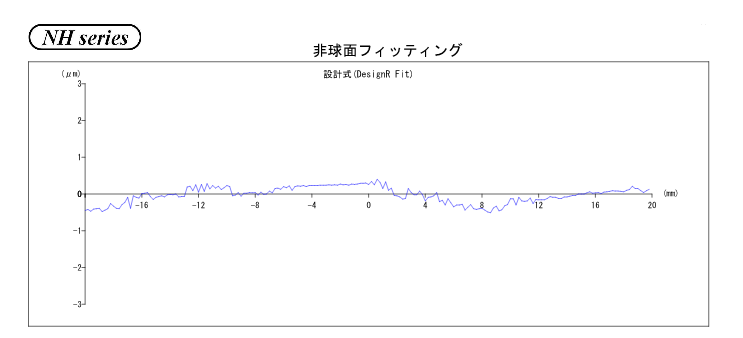

見ていただいたとおり切削と磨きだけで面精度1ミクロン以下を達成した高精度なPCレンズです。

S1面:R70mm レンズ径60mm 凸レンズ PV値(面精度)0.862μm(Best fit0.830μm)表面粗さRa 5nm

S2面:R55mm レンズ径50mm 凹レンズ PV値(面精度)0.910μm(Best fit0.880μm)表面粗さRa 6nm

※測定機の関係上(対物レンズが干渉するので)40mm(-20mm~+20mm間)を測定

ポリカーボネートよりも比較的加工が容易なZeonexやAPEL等もPV値でサブミクロンを狙えます

サイズや形状にもよりますがプラスチックレンズの精度でお困りの際はご相談ください

※説明

ポリカーボネートの切削性の悪さは、

切削する向きの抵抗(主分力)がアクリルと比較して大きく、

また切削方向と直角に押して返す力(背分力)もアクリルと比較して大きい。

つまりポリカーボネートの切削品はアクリルと比較して切れ味が悪く

また材料と工具の共振や切削面の断続切削の周期が大きくなり、

表面を鮫肌のように毟り取る傾向があり鏡面になりにくい傾向になるので難易度が高くなります。

(一般的にポリカーボネートを切削加工すると白濁すると言われるのはその特性からです。)

その高い難易度をクリアする技術力をサークルアンドスクエアは全世界へ提供しているのです。